[tintuc]

Pig Iron – Crude Iron

|

| PIG IRON |

In general, the pig iron is an intermediate product of the iron industry. Pig iron, known also as crude iron, is produced by the blast furnace process and contains up to 4–5% carbon, with small amounts of other impurities like sulfur, magnesium, phosphorus, and manganese. Pig iron is supplied in a variety of ingot sizes and weights, ranging from 3 kg up to more than 50 kg. Pig iron is not a saleable product, but rather an intermediate step in the production of cast iron and steel. The reduction of contaminants in pig iron that negatively affect material properties, such as sulfur and phosphorus, yields cast iron containing 2–4% carbon, 1–6% silicon, and small amounts of manganese.

Properties of Pig Iron

Material properties are intensive properties, that means they are independent of the amount of mass and may vary from place to place within the system at any moment. The basis of materials science involves studying the structure of materials, and relating them to their properties (mechanical, electrical etc.). Once a materials scientist knows about this structure-property correlation, they can then go on to study the relative performance of a material in a given application. The major determinants of the structure of a material and thus of its properties are its constituent chemical elements and the way in which it has been processed into its final form.

Mechanical Properties of Pig Iron

Materials are frequently chosen for various applications because they have desirable combinations of mechanical characteristics. For structural applications, material properties are crucial and engineers must take them into account.

Strength of Pig Iron

In mechanics of materials, the strength of a material is its ability to withstand an applied load without failure or plastic deformation. Strength of materials basically considers the relationship between the external loads applied to a material and the resulting deformation or change in material dimensions. Strength of a material is its ability to withstand this applied load without failure or plastic deformation.

Ultimate Tensile Strength

Ultimate tensile strength of pig iron vary greatly and depend on the form the carbon takes in the alloy. The high level of carbon makes it relatively weak and brittle. Reducing the amount of carbon to 0.002–2.1% by mass produces steel, which may be up to 1000 times harder than pure iron.

The ultimate tensile strength is the maximum on the engineering stress-strain curve. This corresponds to the maximum stress that can be sustained by a structure in tension. Ultimate tensile strength is often shortened to “tensile strength” or even to “the ultimate.” If this stress is applied and maintained, fracture will result. Often, this value is significantly more than the yield stress (as much as 50 to 60 percent more than the yield for some types of metals). When a ductile material reaches its ultimate strength, it experiences necking where the cross-sectional area reduces locally. The stress-strain curve contains no higher stress than the ultimate strength. Even though deformations can continue to increase, the stress usually decreases after the ultimate strength has been achieved. It is an intensive property; therefore its value does not depend on the size of the test specimen. However, it is dependent on other factors, such as the preparation of the specimen, the presence or otherwise of surface defects, and the temperature of the test environment and material. Ultimate tensile strengths vary from 50 MPa for an aluminum to as high as 3000 MPa for very high-strength steels.

The ultimate tensile strength is the maximum on the engineering stress-strain curve. This corresponds to the maximum stress that can be sustained by a structure in tension. Ultimate tensile strength is often shortened to “tensile strength” or even to “the ultimate.” If this stress is applied and maintained, fracture will result. Often, this value is significantly more than the yield stress (as much as 50 to 60 percent more than the yield for some types of metals). When a ductile material reaches its ultimate strength, it experiences necking where the cross-sectional area reduces locally. The stress-strain curve contains no higher stress than the ultimate strength. Even though deformations can continue to increase, the stress usually decreases after the ultimate strength has been achieved. It is an intensive property; therefore its value does not depend on the size of the test specimen. However, it is dependent on other factors, such as the preparation of the specimen, the presence or otherwise of surface defects, and the temperature of the test environment and material. Ultimate tensile strengths vary from 50 MPa for an aluminum to as high as 3000 MPa for very high-strength steels.

Yield Strength

Yield strength of pig iron vary greatly and depend on the form the carbon takes in the alloy.

The yield point is the point on a stress-strain curve that indicates the limit of elastic behavior and the beginning plastic behavior. Yield strength or yield stress is the material property defined as the stress at which a material begins to deform plastically whereas yield point is the point where nonlinear (elastic + plastic) deformation begins. Prior to the yield point, the material will deform elastically and will return to its original shape when the applied stress is removed. Once the yield point is passed, some fraction of the deformation will be permanent and non-reversible. Some steels and other materials exhibit a behaviour termed a yield point phenomenon. Yield strengths vary from 35 MPa for a low-strength aluminum to greater than 1400 MPa for very high-strength steels.

Young’s Modulus of Elasticity

Young’s modulus of elasticity of pig iron vary greatly and depend on the form the carbon takes in the alloy.

The Young’s modulus of elasticity is the elastic modulus for tensile and compressive stress in the linear elasticity regime of a uniaxial deformation and is usually assessed by tensile tests. Up to a limiting stress, a body will be able to recover its dimensions on removal of the load. The applied stresses cause the atoms in a crystal to move from their equilibrium position. All the atoms are displaced the same amount and still maintain their relative geometry. When the stresses are removed, all the atoms return to their original positions and no permanent deformation occurs. According to the Hooke’s law, the stress is proportional to the strain (in the elastic region), and the slope is Young’s modulus. Young’s modulus is equal to the longitudinal stress divided by the strain.

Hardness of Pig Iron

Brinell hardness of pig iron vary greatly and depend on the form the carbon takes in the alloy.

In materials science, hardness is the ability to withstand surface indentation (localized plastic deformation) and scratching. Hardness is probably the most poorly defined material property because it may indicate resistance to scratching, resistance to abrasion, resistance to indentation or even resistance to shaping or localized plastic deformation. Hardness is important from an engineering standpoint because resistance to wear by either friction or erosion by steam, oil, and water generally increases with hardness.

In materials science, hardness is the ability to withstand surface indentation (localized plastic deformation) and scratching. Hardness is probably the most poorly defined material property because it may indicate resistance to scratching, resistance to abrasion, resistance to indentation or even resistance to shaping or localized plastic deformation. Hardness is important from an engineering standpoint because resistance to wear by either friction or erosion by steam, oil, and water generally increases with hardness.

Brinell hardness test is one of indentation hardness tests, that has been developed for hardness testing. In Brinell tests, a hard, spherical indenter is forced under a specific load into the surface of the metal to be tested. The typical test uses a 10 mm (0.39 in) diameter hardened steel ball as an indenter with a 3,000 kgf (29.42 kN; 6,614 lbf) force. The load is maintained constant for a specified time (between 10 and 30 s). For softer materials, a smaller force is used; for harder materials, a tungsten carbide ball is substituted for the steel ball.

The test provides numerical results to quantify the hardness of a material, which is expressed by the Brinell hardness number – HB. The Brinell hardness number is designated by the most commonly used test standards (ASTM E10-14[2] and ISO 6506–1:2005) as HBW (H from hardness, B from brinell and W from the material of the indenter, tungsten (wolfram) carbide). In former standards HB or HBS were used to refer to measurements made with steel indenters.

The Brinell hardness number (HB) is the load divided by the surface area of the indentation. The diameter of the impression is measured with a microscope with a superimposed scale. The Brinell hardness number is computed from the equation:

There are a variety of test methods in common use (e.g., Brinell, Knoop, Vickers and Rockwell). There are tables that are available correlating the hardness numbers from the different test methods where correlation is applicable. In all scales, a high hardness number represents a hard metal.

Thermal Properties of Pig Iron – Crude Iron

Thermal properties of materials refer to the response of materials to changes in their temperature and to the application of heat. As a solid absorbs energy in the form of heat, its temperature rises and its dimensions increase. But different materials react to the application of heat differently.

Heat capacity, thermal expansion, and thermal conductivity are properties that are often critical in the practical use of solids.

Melting Point of Pig Iron

Pig iron has a melting point in the range of 1420–1470 K, which is lower than either of its two main components, and makes it the first product to be melted when carbon and iron are heated together.

In general, melting is a phase change of a substance from the solid to the liquid phase. The melting point of a substance is the temperature at which this phase change occurs. The melting point also defines a condition in which the solid and liquid can exist in equilibrium.

Boiling Point of Pig Iron

Pig iron is a multi-element substance, principally of iron, with additions of carbon and impurities. The carbon is mostly in the form of carbides of the alloy metals. The carbides will have higher boiling temperatures than the metal matrix. The boiling point of iron (not pig iron) is 2860°C, so the boiling point of pig iron is close to this value.

In general, boiling is a phase change of a substance from the liquid to the gas phase. The boiling point of a substance is the temperature at which this phase change (boiling or vaporization) occurs.

Thermal Conductivity of Pig Iron

Pig iron is a multi-element substance, principally of iron, with additions of carbon and impurities. The carbon is mostly in the form of carbides of the alloy metals. The thermal conductivity of iron (not pig iron) is 80 W/(m.K).

The heat transfer characteristics of a solid material are measured by a property called the thermal conductivity, k (or λ), measured in W/m.K. It is a measure of a substance’s ability to transfer heat through a material by conduction. Note that Fourier’s law applies for all matter, regardless of its state (solid, liquid, or gas), therefore, it is also defined for liquids and gases.

The thermal conductivity of most liquids and solids varies with temperature. For vapors, it also depends upon pressure. In general:

Most materials are very nearly homogeneous, therefore we can usually write k = k (T). Similar definitions are associated with thermal conductivities in the y- and z-directions (ky, kz), but for an isotropic material the thermal conductivity is independent of the direction of transfer, kx = ky = kz = k.

U.S. Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 1 and 2. January 1993.

U.S. Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 and 2. January 1993.

William D. Callister, David G. Rethwisch. Materials Science and Engineering: An Introduction 9th Edition, Wiley; 9 edition (December 4, 2013), ISBN-13: 978-1118324578.

Eberhart, Mark (2003). Why Things Break: Understanding the World by the Way It Comes Apart. Harmony. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction to the Thermodynamics of Materials (4th ed.). Taylor and Francis Publishing. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, H.L. (2004). An Introduction to Materials Science. Princeton University Press. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materials: engineering, science, processing and design (1st ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

J. R. Lamarsh, A. J. Baratta, Introduction to Nuclear Engineering, 3d ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

[tintuc]

Van điều khiển khí nén là gì?

Tên tiếng anh của van điều khiển khí nén là ” Pneumatic control valve”. Van điều khiển khi nén là loại van có tích hợp bộ truyền động bằng khí nén, bộ truyền động này chuyển đổi năng lượng của khí nén thành chuyển động cơ học đóng/mở, điều khiển các loại van.

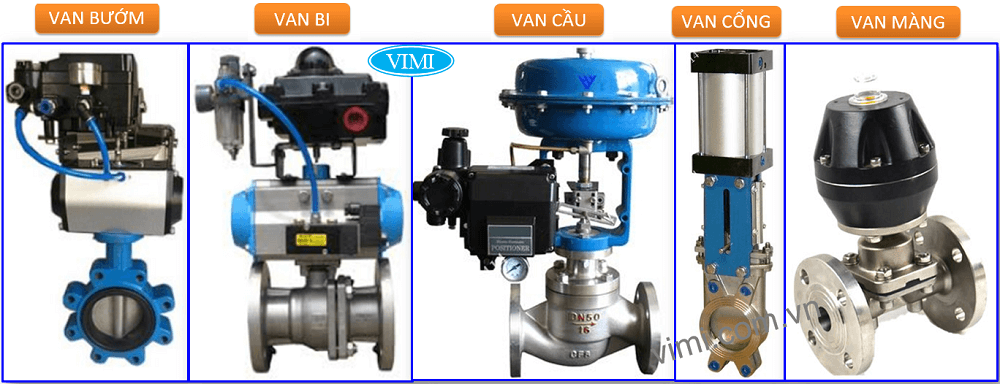

Van điều khiển khí nén có hai loại đóng mở chính là on/off và đóng mở tuyến tính, bộ điều khiển khí nén được dùng kết hợp cùng các chủng loại van chủ yếu là: Van bị, van bướm, van cầu, van cổng và van màng.

Bộ truyền động khí nén có hai loại chuyển động chính là chuyển động trục van kiểu tịnh tiến và chuyển động trục van kiểu xoay, với loại chuyển động xoay chúng ta có 2 loại là: Bộ tác động đơn và bộ tác động kép.

Van điều khiển khí nén có hình dáng như thế nào?

Hình dáng của van, phụ thuộc vào hình dáng của bộ điều khiển khí nén và hình dáng của các chủng loại thân van. Bộ điều khiển khí nén thường có 3 kiểu hình dáng phố biến như ảnh dưới đây, ngoài ra theo mỗi thương hiệu có hình dáng riêng và màu sắc khác nhau.

Trong các loại van điều khiển khí nén, thường gặp nhiều nhất vẫn là van bướm điều khiển khí nén và van bi điều khiển khí nén. Ngoài ra một số loại van điều khiển khí nén khác như van cầu điều khiển khí nén, van cổng dao và van màng điều khiển khí nén cũng được sử dụng với những hệ thống hoặc vị trí đặc biệt.

Cấu tạo của van điều khiển khí nén

Van có cấu tạo cơ bản gồm 3 bộ phận chính là thân van, bộ truyền động khí nén và các bộ phận khác kèm theo. Riêng bộ truyền động khí nén, ứng với mỗi kiểu chuyển động chúng có nguyên tắc hoạt động và cấu tạo khác nhau.

❶ Thân van điều khiển khí nén như thế nào?

Trong hệt thống các bài viết về các chủng loại van, chúng tôi đã giới thiệu cấu tạo, nguyên lý hoat động, cũng như ứng dụng của các loại van riêng biệt. Để hiểu sâu và chi tiết về các loại van, bạn đọc có thể tham khảo các bài viết dưới đây để hiểu rõ cấu tạo thân van theo từng chủng loại van.

| Van bi là gì | Van cầu là gì | Van bướm là gì |

| Van cổng là gì | Van màng là gì |

❷ Bộ truyền động của van điều khiển khí nén là gì?

Các bộ truyền động đang sử dụng phổ biến hiện nay, được chia làm 2 kiểu chính, đó là: Truyền động đơn và truyền động kép, với truyền động đơn thì có chuyển động trục van dạng tính tiến và dạng xoay, tuy nhiên đối với truyền động kép thì chủ yếu chỉ ứng dụng cho truyền động làm xoay trục van.

I) Cấu tạo bộ chuyền đơn

♠ Với loại truyền động đơn tịnh tiến.

Loại chuển động đơn tịnh tiến là loại sử dụng áp lực khí nén, tác động lên bộ phận chuyển động. Khi áp lực này lớn hơn áp lực lò xo, tạo ra chuyển động tịnh tiến, chuyển động này đồng thời sẽ là chuyển động của trục van, từ đó giúp van đóng hoặc mở. Khi ngừng cung cấp khí nén, lực đàn hồi của lò xo sẽ đẩy trục van trả về trạng thái thiết lập ban đầu.

Loại truyền động đơn này thường áp dụng vào gắn vào các loại van cầu, van cổng và van màng. Bởi các loại van này hoạt động theo nguyên lý, trục van chuyển động tịnh tiến đóng và mở đĩa van khỏi vị trí ghế van

♠ Với loại chuyển động đơn, kiểu xoay.

Đối với bộ truyền động đơn này, chúng có cấu tạo được chia làm 2 buồng là buồng trong và buồng ngoài. Bồng trong chứa trụ quay bánh rang, gắn với pistong, buồng ngoài là nơi chứa bộ lò xo ( có thể 1 hoặc nhiều lò xo ).

Loại chuyển động đơn xoay, được tạo ra từ việc chuyển đổi chuyển động tịnh tiến thành truyển động xoay, đây chính là điểm khác nhau lớn giữa 2 loại truyền động đơn tịnh tiến và truyền động đơn kiểu xoay. Loại truyền động đơn này thường được áp dụng và gắn vào các loại van: Van bướm và van bi

II) Cấu tạo bộ truyền động kép

Sự khác nhau giữa tác động đơn và tác động kép: Với bộ điều khiển tác động đơn, khí nén được đưa vào 1 buồng khí, còn tác động kép thì buồng khí nén được đưa vào cả 2 buồng ( trong và ngoài )

☆ Bộ điều khiển tác động đơn.

Là loại truyền động chỉ dùng khí nén trong 1 chu trình đóng hoặc chu trình mở van, lực đàn hồi của lò xo sẽ thực hiện chu trình đóng ngược lại. Van luôn trong trạng thái thiết lập ban đầu ( Đóng hoặc mở ) nếu không cung cấp khí nén cho bộ truyền động.

+) Chu trình mở: Khí nén đi được cấp vào từ cổng C, vào buồng trong của bộ điều khiển, lực khí nén thắng lực nén của lò xo. Đẩy piston chạy sang hai bên, các bánh răng của trục sẽ biến chuyển động tịnh tiến của piston thành chuyển động quay của trục. Trục quay ngược chiều kim đồng hồ, cánh van bướm hoặc ban bi sẽ quay, van được mở ra. Không khí từ hai buồng ngoài sẽ thoát ra ngoài qua cổng L.

+) Chu trình đóng: Khi ngừng cấp khí, hoặc nguồn khí nén bị gián đoạn. Lực đàn hồi của lò xo đẩy piston theo hướng ngược lại (vào trong), bằng các bánh răng giữa trục van và piston. Piston đẩy làm trục van quay theo chiều kim đồng hồ để đóng van. Lúc đó không khí từ buồng trong sẽ thoát ra ngoài qua cổng C.

☆ Bộ điều khiển tác động kép

Là loại truyền động dùng khí nén cho cả 2 chu trình đóng và mở van, không có lò xo bên trong. Khí nén được dùng để bơm vào cả buồng trong và buồng ngoài trong quá trình thực hiện chu trình đóng hoặc chu trình mở

+) Chu trình mở: Khí nén đi vào từ cổng C vào buồng trong của bộ điều khiển đẩy piston chạy sang hai bên, các bánh răng của trục vít quay ngược chiều kim đồng hồ truyền lực xuống trục để mở van, khi đó không khí từ hai buồng ngoài sẽ thoát ra ngoài qua cổng L. Van trong trạng thái mở hoàn toàn.

+) Chu trình đóng: Áp lực của khí nén đi vào từ cổng L vào hai buồng ngoài của bộ điều khiển đẩy piston chạy vào trong, các bánh răng của trục vít quay cùng chiều kim đồng hồ truyền lực xuống trục để đóng van, khi đó không khí từ buồng trong sẽ thoát ra ngoài qua cổng C. Van trong trạng thái đóng hoàn toàn.

❸ Các bộ phận khác của van điều khiển khí nén là gì?

Ngoài 2 bộ phận chính như trên, tùy từng yêu cầu hoạt động cần thiết cho van điều khiển khí nén mà cần thêm các bộ phận khác

I) Bộ phận chỉ báo đóng mở – Đối với van điều khiển khí nén ON/OFF.

Khác với van tay gạt, chúng ta có thể nhận biết trạng thái đóng mở của van dựa vào góc quay của tay gạt. Van điều khiển khí nén kiểu ON/OFF, vận hành van theo hình thức đóng mở hoàn toàn, nên van có bộ chỉ báo có tác dụng cho biết van đang ở trạng thái đóng hay mở.

II) Bộ công tắc giới hạn (limit swith box) – Đối với van điều khiển khí nén điện từ ON/OFF

Tác dụng của bộ công tắc van điều khiển khí nén là gì? Thưc tế có nhiều đơn vị không sử dụng bộ điều công tác này, bởi họ có thể nhận biết van đang đóng hoặc mở bằng bộ phận chỉ báo ở trên. Tuy nhiên bộ công tắc này được một số chủ đầu tư lắp thêm bới nó có 2 chức năng chính:

♦ Hiển thị trạng thái đóng mở của van, để người dùng biết van đang ở trạng thái đóng, hay trạng thái mở của van.

♦ Gửi tín hiệu báo trạng thái đóng mở của van, đến phòng điều khiển, hoặc sử dụng tín hiệu đó cho van điện từ – bộ chia khí sẽ dẫn khí sang bên đóng hoặc bên mở của cổng khí nén, thực hiện đóng hoặc mở van.

III) Bộ định vị điều tiết khí nén (Rotary Positioner) – Đối với van điều khiển khí nén tuyến tính

Bộ định vị điều tiết của van điều khiển khí nén là gì? Chúng được lắp đặt với van điều khiển khí nén, có tác dụng điều tiết lưu lượng khí nén đến thiết bị truyền động, từ đó tạo ra các góc mở khác, để điều tiết tốc độ lưu chất. Thiết bị này hoạt động dựa trên nguyên lý cân bằng lực, giữa lực tác động của dòng lưu chất lên đĩa van và áp lực khí nén, rồi lại nhận vị trí của đĩa van để hiển thị góc mở lên đồng hồ. Do đó, bộ định vị đảm bảo hoạt động đáng tin cậy và chính xác của van điiều khiển bằng khí nén.

IV) Bộ van điện từ – Bộ chia khí

Khi không dùng bộ chia khí này, để van có thể thực hiện đóng mở chúng ta cần cấp 2 nguồn khí cho bộ truyền động: Nguồn cấp cho bên mở và nguồn cấp cho bên đóng. Tuy nhiên khi dùng thêm bộ chia khí, chúng ta chỉ cần 1 nguồn cấp, nguồn này sẽ được van điện từ cấp vào bên mở khi cẩn mở van, ngược lại sẽ cấp vào bên đóng để đóng van, việc phân chia này se theo đúng mục đích sử dụng, giúp van đóng mở thuận tiện. Các loại điện áp chủ yếu áp dụng cho loại van này là điện áp 220V AC, 110V AC, 24V DC.

Nguyên lý hoạt động của van điều khiển khí nén

Dựa theo cách phân loại của bộ truyền động khí nén, phụ thuộc vào bộ điều khiển đó là bộ truyền động đơn hay truyền động kép, và tạo ra chuyển động tịnh tiến hoặc chuyển động xoay mà chúng có các nguyên lý hoạt động khác nhau.

➊ Nguyên lý hoạt động của van điều khiển khí nén, bộ truyền động đơn

I) Bộ truyền động đơn, chuyển động tịnh tiến

Tùy vào hệ thống, mà thiết lập an toàn có thể là van tự đóng khi ngưng cấp khí hoặc van tự động mở khi ngừng cấp khí, ví dụ dưới đây là van tự động mở khi ngừng cấp khí, khi đó lực đàn hồi của lò xo đẩy trục van lên, mở đĩa van khỏi ghế van, cho dòng lưu chất chảy qua.

✶ Fail to close: Ngừng cấp khí van tự động đóng

✶ Fail to open: Ngừng cấp khí van tự động mở

II) Bộ truyền động đơn, kiểu chuyển động xoay

Nguyên lý hoạt động van điều khiển khí nén tác động đơn dạng xoay, hay còn gọi là van điều khiển khí nén tác động đơn. Khí chỉ cấp vào buồng trong, lực khí nén sẽ đẩy piston về phía 2 bên, từ đó làm xoay trục nhờ các bánh răng. Khi ngừng cấp khí, lực đàn hồi của lò xo sẽ đẩy piston về trạng thái ban đầu. Đồng thời van cũng về trạng thái thiết lập, theo 1 trong 2 trạng thái dưới đây

✶Fail to close: Ngừng cấp khí van tự động đóng

✶Fail to open: Ngừng cấp khí van tự động mở

➋ Nguyên lý hoạt động của van điều khiển khí nén tác động kép

a) Chu trình mở: Khí được cấp vào buồng trong, lực khí nén đẩy piston chuyển động từ trong ra phía ngoài, bằng các bánh răng giữa trục van và piston làm cho trục van xoay, đồng thời là cánh van ( đối với van bướm ), hoặc bi van ( đối với van bi ) xoay cùng góc độ và vận tốc. Lúc này khí từ buồng ngoài được đẩy ra khỏi bộ truyền động và van được mở ra

b) Chu trình đóng: Khí được cấp vào buồng ngoài, lực khí nén đẩy piston chuyển động từ phía ngoài vào trong, bằng các bánh răng giữa trục van và piston làm cho trục van xoay, đồng thời là cánh van ( đối với van bướm ), hoặc bi van ( đối với van bi ) xoay cùng góc độ và vận tốc. Lúc này khí từ buồng trong được đẩy ra khỏi bộ truyền động và van được đóng lại

➌ Nguyên lý hoạt động của van điều khiển khí nén tuyến tính

Van điều khiển tuyến tính có nguyên lý hoạt động, giống như loại van điều khiển khí nén bộ tác động kép. Tuy nhiên được gắn thêm bộ định vị, điều tiết khí nén, để điều chỉnh lưu lượng theo thiết lập ban đầu.

Phân loại van điều khiển khí nén

Có rất nhiều phương pháp phân loại van điều khiển khí nén khác nhau, tuy nhiên người ta chủ yếu phân loai chúng theo chủng loại van, theo vật liệu, hoặc theo kiểu kết nối, theo nguồn gốc xuất xứ và thương hiệu

➊ Phân loại theo chủng loại van

| Van bướm điều khiển bằng khí nén | Van bi điều khiển bằng khí nén | Van cầu điều khiển bằng khí nén |

| Van cổng điều khiển bằng khí nén | Van màng điều khiển bằng khí nén |

➋ Phân loại theo khả năng đóng mở, điều tiết lưu chất

| Van điều khiển khí nén ON/OFF | Van điều khiển khí nén tuyến tính |

➌ Phân loại theo bộ truyền động

| Van điều khiển khí nén với bộ truyền động tác động đơn | Van điều khiển khí nén với bộ truyền động tác động kép |

➍ Phân loại theo vật liệu

♠ Với van bi điều khiển khí nén

| Van bi inox điều khiển khí nén | Van bi đồng điều khiển khí nén |

| Van bi nhựa điều khiển khí nén | Van bi gang điều khiển khí nén |

♠ Với van bướm điều khiển khí nén

| Van bướm inox điều khiển khí nén | Van bướm gang điều khiển khí nén |

| Van bướm nhựa điều khiển khí nén |

♠ Với van cổng điều khiển khí nén

| Van cổng inox điều khiển khí nén | Van cổng gang điều khiển khí nén |

➎ Phân loại theo kiểu kết nối

♠ Van bi điều khiển khí nén

| Van bi lắp bích điều khiển khí nén | Van bi lắp ren điều khiển khí nén |

♠ Van bướm lắp bích điều khiển khí nén

| Van bướm lắp bích điều khiển khí nén | Van bướm tai bích rút gọn điều khiển khí nén |

| Van bướm tai bích điều khiển khí nén | Van bướm wafer điều khiển khí nén |

♠ Với cổng lắp bích điều khiển khí nén

| Van màng lắp bích điều khiển khí nén | Van màng kết nối rắc co điều khiển khí nén |

➏ Phân loại theo hãng sản xuất và xuất xứ

| Thương Hiệu | Xuất xứ |

| Van điều khiển khí nén Kizt | Van điều khiển khí nén Nhật Bản |

| Van bi điều khiển khí nén Haitima | Van điều khiển khí nén Hàn Quốc |

| Van bướm điều khiển khí nén Haitima | |

| Van bi điều khiển khí nén Kosaplus | |

| Van bướm điều khiển khí nén Kosaplus | |

| Van điều khiển khí nén Hershey | Van điều khiển khí nén Đài Loan |

Ưu và nhược điểm của van điều khiển khí nén là gì

Van điều khiển khí nén có rất nhiều ưu điểm nổi bật khác nhau, đặc biệt là tốc độ vận hành và độ an toàn cao. Tuy nhiên loại van này cũng không tránh khỏi những nhược điểm nhất định, đặc biệt là giá thành so với các loại van vận hành bằng tay.

➊ Ưu điểm

♦ Van có kích thước van nhỏ, trọng lượng nhẹ, dễ vận chuyển và chi phí thấp

♦ Có thể dễ dàng kiểm soát hoạt động, được lắp đặt ở nhiều vị trí khác

♦ Thời gian đóng mở nhanh, chỉ từ 1 – 2 giây là ưu điểm nổi bật của loại van này. Van có thể đóng mở dạng ON/OFF, cũng có thể đóng mở dạng tuyến tính

♦ Dễ dàng lắp đặt, dễ dàng sửa chữa khi có sự cố, bảo dưỡng đơn giản

♦ An toàn trong quá trình vận hành, có thể thiết lập để van và hệ thống trở nên an toàn khi nguồn khí cấp vào bị lỗi, bằng cách chọn chế độ “ Van tự đóng khi ngừng cấp khí “, hoặc “ Van tự mở khi ngừng cấp khí “

➋ Nhược điểm

Δ Van cấu trúc phức tạp, đòi hỏi người thay thế bảo dưỡng phải có kiến thức chuyên môn cao

Δ Đối với van điều khiển tuyến tính dạng ON/OFF, van sẽ đóng hoặc mở hoàn toàn ( tùy theo thiết lập ban đầu) khi ngừng cấp khí, chính vì vậy phải thiết lập van ở trạng thái an toàn, khi khí nén bị ngưng cấp, hoặc không đủ áp lực.

Δ Cần phải dùng thêm “ Bộ định vị điều tiết khí nén [ Rotary Positionner ] “ để điều khiển tuyến tính

Δ Đối với van bướm do mở quá nhanh nên có nguy cơ gây ra hiện tượng búa nước.

Ứng dụng của van điều khiển khí nén là gì?

Van điều khiển khí nén có ứng dụng phong phú trong nhiều lĩnh vực. Sau khi hiểu hết các chức năng của loại van này, khách hàng sẽ khai thác tối đa năng suất, chức năng, nhiệm vụ của van và sử dụng van một cách phù hợp với mục đích sử dụng nhất.

Van được ứng dụng trong nhiều lĩnh vực, đặc biệt là khi chúng được sử dụng cùng với thân van bướm. Ví dụ như: Trong sản xuất xi măng, tham khảo bài viết ” Van bướm xi măng “, hoặc chúng ta sẽ thấy được sự phong phú ứng dụng thông qua tìm hiểu ” Van bướm nước thải “, ” Van bướm hóa chất ” và ” Van bướm dùng trong tàu thủy ”

➊ Van điều khiển khí nén tuyến tính – Ứng dụng trong điều khiển nhiệt độ

Khi lắp đặt van điều khiển khí nén, với bộ cảm biến nhiệt độ và bộ nhận truyền tín hiệu, thì van có khả năng thực hiện việc điều khiển nhiệt độ. Khi đó van sẽ hoạt động theo nguyên tắc: Bộ phận và truyền tín hiệu sẽ tín hiệu nhiệt độ, từ bộ cảm biến nhiệt, sau đó truyền tín hiệu thông báo nhiệt độ đến van, van sẽ nhận được tín hiệu này, và vận hành theo đúng giá trị nhiệt độ đã được cài đặt.

➋ Van điều khiển khí nén tuyến tính – Ứng dụng trong điều khiển áp suất

Cũng tương tự như đối với ứng dụng điều khiển nhiệt độ, chúng ta cần lắp van với bộ cảm biến áp suất và bộ điều khiển áp suất. Bộ cảm biến áp suất, truyến mức áp suất tới bộ nhận và truyền tín hiệu áp suất, từ đây thông tin áp suất được truyền đến van, và van sẽ tự động đóng mở hoặc điều chỉnh theo cài đặt ban đầu.

Điều đặc biệt ở van điều khiển khí nén: Có thể biến thành van giảm áp bởi vì nó nhận tín hiệu và chạy theo giá trị của bộ điều khiển đã cài đặt.

➌ Van điều khiển khí nén tuyến tính – Ứng dụng trong điều khiển lưu lượng

Loại van này cũng được ứng dụng trong việc điều khiển lưu lượng một cách chính xác, đáp ứng các yêu cầu điều chỉnh lưu lượng ở các thời điểm khác nhau. Chúng được ứng dụng trong các nghành như: Chế biến lương thực thực phẩm, sản xuất nước giải khát, sữa, bia…Van điều khiển khí nén, được ứng dụng để điều chỉnh lưu lượng một cách chính xác.

Những lưu ý khi lựa chọn van điều khiển khí nén: Tính chất của dòng lưu chất, nhiệt độ áp suất của dòng lưu chất, độ chính xác và tốc độ của van khi chuyển đổi trạng thái.

Hướng dẫn lựa chọn bộ điều khiển khí nén, phù hợp với áp suất của hệ thống

Để lựa chọn chính xác kiểu hoạt động của van điều khiển khí nén, phù hợp với mục đích sử dụng, đồng bộ với hệ thống ống về áp suất làm việc và áp suất của hệ thống cấp khí nén. Chúng ta cần biết cách lựa chọn loại van này.

➊ Chọn model của bộ truyền động, phù hợp với kích thước của van

Với mỗi nhà sản xuất, hoặc mỗi thương hiệu, họ có những Model khác nhau và qui định đồng thời hướng dẫn người dùng, sử dụng các Model đó theo các kích thước van khác nhau, cũng như là áp dụng cho các áp suất hệ thống ống khác nhau.

Dưới đây là một ví dụ cụ thể cho việc lựa chọn đó.

➋ Kiểm tra lại với đơn vị cung cấp về sự phù hợp của áp suất đối với Model đó

Chúng tôi, là những đơn vị cung cấp bộ điều khiển khí nén, hiểu rõ áp suất của hệ thống, cũng như áp suất khí nén cần thiết cho bộ điều khiển, đồng thời chúng tôi có chức năng tư vấn cho người dùng những lựa chọn phù hợp nhất với hệ thống của họ, giúp các nhà thầu hoặc đơn vị thi công có cũng lựa chọn kinh tế, phù hợp với các yêu cầu của chủ đầu tư.

Trong nhiều trường hợp, các chuyên gia kỹ thuật cùng các kỹ sư bán hàng của Vimi, đã và đang giúp đỡ khách hàng lựa chọn các phương án sử dụng sản phẩm mang lại lợi ích to lớn trong quá trình sử dụng, cũng như giảm đáng kể chi phí lắp đặt hệ thống.

[/tintuc]